Автомобилисты, пересевшие с карбюраторных автомобилей на оборудованные впрыском горючего, нередко задумываются, что избавились от всех заморочек с топливной системой. Дескать, карбюратор разбирать, регулировать и чистить нужно, а на “инжекторе” всем управляет электроника и туда лучше еще раз не лазить. Но когда машина теряет динамику, возникают “провалы” в работе мотора, а лампа Check Engine при всем этом не зажигается, то причина очень обыденна — засорение форсунок.

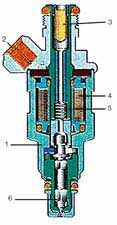

Чтоб лучше осознать причину засорения форсунок, давайте вспомним их устройство и механизм работы

Форсунки как элементы системы управления бывают 2-ух главных видов — механические и электрические.

Форсунки с механическим клапаном регулируются на данное давление горючего при непрерывной подаче бензина (330 кПа для системы “К-Джетроник”). При малом расходе горючего подача может быть пульсирующей, что улучшает его распыливание. Приблизительно с 1993 года автоконцерны отказались от использования механических форсунок ввиду принятия более жестких требований к токсичности отработавших газов и, соответственно, к качеству изготовления топливовоздушной консистенции. Нужно увидеть, что рабочие характеристики механических форсунок меняются в процессе использования. Это обосновано конфигурацией жесткости возвратимой пружины, также состоянием седла и запорного клапана.

Электрические форсунки активируются электронным током, а не давлением горючего, как механические. Поу некое изменение жесткости возвратимой пружины не оказывает существенного воздействия на процесс дозирования.

Такие форсунки используются в большинстве современных движков с распределенным впрыском бензина и могут быть с нижним, боковым либо верхним подводом горючего. При нижнем подводе осуществляется неизменный проток бензина через форсунку, что обеспечивает ее остывание и предутверждает обование пузырьков пара. При завышенном давлении впрыскивания (300—400 кПа) эта неувязка решается и без протока горючего через форсунку.

Современные электрические форсунки делаются с допуском в 1 мкм и способны отработать до млрд циклов. Основной предпосылкой нарушения их является загрязнение в , хотя на пути механических частиц стоят топливные фильтры, отсеивающие частички крупнее 10—20 мкм. Они инсталлируются в топливной магистрали и в самой форсунке. Последние имеют относительно маленькие размеры и призваны только гарантировать чистоту горючего, поступающего в форсунки, отсекая особо маленькие включения, проникшие через магистральный фильтр узкой чистки горючего. Всасывающая способность их невелика, а засорившись, они оставляют форсунки на голодном пайке. Чтоб этого не допустить, необходимо пристально смотреть за состоянием фильтра узкой чистки горючего и не заливать в бак непонятный бензин.

Главной же предпосылкой загрязнения является неминуемое присутствие в составе бензина томных фракций.

В корпусе форсунки размещены обмотка электромагнита и двухконтактный электронный разъем. Зависимо От особенностей обмки ее сопротивление может находиться в границах от 2 до 16 Ом. Запирающий элемент бывает плоским, коническим и сферическим. Плоские клапаны, обычно, имеют малую массу (0,5 г), что обеспечивает нужное для высокооборотных движков быстродействие. Недочетом плоских клапанов является нередкое нарушение плотности вследствие засорения и износа.

Неплохую герметизацию обеспечивают клапаны со сферической уплотняющей поверхностью, но они используются в большей степени для форсунок в системах центрального впрыскивания бензина. В ближайшее время наибольшее распространение получили форсунки с коническим уплотнением клапана (“Бош”, “Лукас”, “Марелли”), обеспечивающие постоянные характеристики в процессе долговременной эксплуатации.

Конструкция и характеристики распыляющего элемента определяют факел горючего, создаваемый в от места установки форсунки на движке. При центральном впрыскивании угол факела доходит до 55 градусов. При распределенном впрыскивании форма факела определяется местом расположения форсунки и конфигурацией впускного канала. При установке форсунки в головке цилиндра поблизости от впускного клапана угол факела уменьшают до 25—45 градусов. В случае расположения форсунки во впускном трубопроводе, другими словами на большенном расстоянии от клапана, угол факела уменьшают до 15—25 градусов — так, чтоб основная часть горючего на попадала на стены впускного канала.

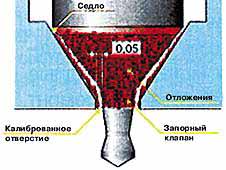

На седлах форсунок и на концах запорных частей с течением времени возникают твердые смолистые отложения. Они — причина отказа форсунок. А образуются отложения достаточно легко. После остановки жаркого мотора из пленки горючего, оставшейся на штифтах и внутренних поверхностях распылителей, что ниже запорного клапана, испаряются легкие фракции. Томные же остаются на деталях, ведь смывать их в это нечем — свежайшие порции горючего не поступают к распылителю, а запорные клапаны форсунок закрыты. Из этих фракций и образуются смолистые отложения. Накапливаясь, они препятствуют запорному конусу плотно с на седло, вследствие чего нарушается плотность форсунки. Остаточное давление горючего в рампе после остановки мотора еще некое время сохраняется. Оно потихоньку проталкивает бензин через негерметичный клапан, и процесс закоксовывания идет лучше.

Проходное сечение сопла форсунки — кольцевая щель, образованная корпусом распылителя и штифтом. С возникновением отложений просвет “зарастает” и миниатюризируется. Давление же горючего в форсунке на работающем движке повсевременно, а время деяния управляющего импульса и, соответственно, длительность ее открытия определяются “умной” электроникой. Анализируя состав выхлопных газов, а поточнее, долю в их кислорода, она сначала сопротивляется и дает команду форсункам прирастить подачу, растягивая впрыск, но всему есть предел. Не Считая того, с потерей плотности усугубляется отсечка горючего. Заместо того чтоб резко оборвать факел, послав всю порцию во впускной канал, форсунка кончает впрыск плавненько. Последние капли не могут “выстрелить”, а беспомощно повисают на распылителе.

Тем горючее продолжает никчемно сочиться из закрытого распылителя. Нарушается и форма факела — означает, часть горючего попадет не в просвет впускного канала, а, например, на его стены, и в цилиндр поступит меньше бензина. А еще отложения усугубляют однородность распыливания. Из форсунок летят большие капли, не успевающие улетучиться, перемешаться с воздухом и, стало быть, сгореть в цилиндрах. Словом, происходит рассогласование работы системы впрыска. В итоге — знакомые многим обладателям симптомы: затрудненный запуск, неуравновешенный холостой ход, “провалы” при разгоне, завышенный расход горючего, утрата мощности.

Избавляясь от их, производители аппаратуры пробуют воспрепятствовать возникновению отложений. Для этого улучшают конструкцию форсунок, используют новые материалы, добиваются очень высочайшей точности производства. Нефтяные компании выпускают качественные бензины с моющими присадками. И все таки форсунки приходится чистить, в особенности если пробег автомобиля превосходит 100 тыс. км и сопрян с эксплуатацией на низкокачественном бензине, богатом томными фракциями. Кстати, потому не нужно использовать горючее из многомесячных припасов, хранящихся в бочках либо канистрах. Выпавшие из него смолы резвее забивают фильтры и оседают на распылителях, ускоряя образование отложений.

Как производить очистку форсунок? Для этого многие автовладельцы используют особые очистительные добавки к горючему, называемые Fuel Injector Cleaner . Присадка при постоянном применении поддерживает форсунки в неплохом состоянии подольше обыденного. Она, естественно, растворяет отлония, и все таки такая обработка быстрее профилактическая. Толстые наросты, практически закрывающие проходное сечение распылителя, таким средствам не по силам. Есть у добавок и другая особенность. Присадка, как будто ершик, отлично очищает бак и подающий топливопровод (до и после фильтра), после этого хлопья загрязнений могут попасть к форсункам, намертво закупорив их входные фильтры.

Чтоб нейтрализовать этот эффект, на сервисных станциях используют особые устройства для чистки форсунок. Более всераспространен способ чистки на работающем движке, как самый й и довольно действенный. Особая установка подает горючее на вход топливной рампы (в системах распределенного впрыска) либо к форсунке центрального впрыска (последняя в силу конструктивных особенностей меньше склонна к образованию отлоний либо, как это еще именуют, карбонизации). Штатную систему топливоподачи — бак, электробензонасос, фильтр узкой чистки и трубопроводы — при всем этом, естественно, отключают. Движок работает на особом сольвенте-декарбонайзере, который служит сразу и топливом и очистителем. Потому Что автомобиль при неподвижен и движок не нагружен, от чистящего сольвента не требуется обеспечивать данные мощностные свойства, детонационную стойкость и т. п. Потому стремятся усилить конкретно моющие характеристики сольвента, чтоб резко повысить эффективность чистки по сопоставлению с добавками в горючее.

Самих же очищающих агрегатов, и хим составов для чистки, сейчас огромное количество — каждый производитель в рекламе расхваливает собственный. Но, как указывает опыт, для этих целей полностью применима смесь обыденного сольвента с ацетоном — они продаются в магазинах бытовой химии. Ну И установку для промывк полностью можно собрать самому, применив погружной насос и компрессор с давлением до 4 атм.

При Помощи схожей установки можно создавать чистку и снятых с мотора форсунок (для электрических будет нужно еще подача на их напряжения 12 В). Даже промывка обыденным шприцем хим “коктейлем” приносит положительные результаты. Но это оправданно только в случае отсутствия средств на нормальную очистку, так как на станциях для этих целей используют особые стенды.

Но не всегда применение хим способа приносит хотимый итог. Тогда используют другой метод, более конкретный. Это внедрение ультразвука. Форсунки за ранее демонтируют и помещают в специальную ванну. Под воздействием ультразвуковых колебаний частицы воды каждую секунду совершают возвратимо-поступательное движение с частотой генератора. Но из-за инерционности происходит не только лишь перемещение микрообъемов воды с резкими переменами ускорения, да и скачкообразное зменение давления в их. Рабочая жидкость вроде бы бомбит поверхность очищаемого изделия и срывает с нее частицы грязищи. Такое насыщенное движение раствора увеличивает размельчение частичек грязищи в рабочей воды. Более приметным при всем этом будет то, полная чистка от загрязнений с помощью ультразвука достигается даже в самых узеньких ложбинках и отверстиях очищаемого изделия. Форсунки погружают дозирующей частью в ванну, устанавливая их в особый держатель. Принципиально, ч они находились в подвешенном состоянии, повсевременно омываясь очистительной жидкостью при воздействии ультразвуковых колебаний. Если форсунки будут касаться дна ванны, то это может привести к досрочному выходу из строя ультразвукового генератора.

После чистки в ультразвуковой ванне создают так именуемую “обратную промывку”. Для этого извлекают входные фильтры и при особых адаптеров помещают в установку. Остатки загрязнения вымываются испытательной жидкостью в оборотном направлении.

Хоть Какой из приведенных методов чистки должен заканчиваться контролем свойства. Время От Времени для заслуги применимого свойства процесс чистки приходится повторять пару раз.

Состояние электрических форсунок в системах одноточечного впрыска можно оценить зрительно (качество распыления и плотность), потому что форсунка размещена над дроссельной заслонкой. Тест сравнительной производительности электрических форсунок систем распределенного впрыска можно провести прямо на автомобиле с помощью комплекта для измерения давления горючего и тестера электрических форсунок. Активизируя форсунки по очереди и регистрируя падение давления в топливной рампе, можно косвенно оценить ницу в производительности. К огорчению, точность данного способа невысока и не позволяет беспристрастно оценить качество распыления и плотность. Для этого нужно особое оборудование. Так что ни крути, а лучше все таки обращаться на сервисную станцию, которая располагает как щитами, так и квалифицированными спецами.

Источник:

avtosostav.ru